轴承淬火设备 热处理设备中的精密工艺核心

轴承作为机械设备中的关键基础件,其性能与寿命直接影响到主机的运行精度、可靠性及耐久性。而淬火作为轴承制造过程中最为核心的热处理工序,决定了其工作表面的硬度、耐磨性、疲劳强度以及心部的韧性。因此,专业的轴承淬火设备是实现高品质轴承制造不可或缺的关键装备。

一、 轴承淬火工艺概述

轴承淬火是指将轴承钢(如GCr15)加热到奥氏体化温度以上,保温一段时间后,以大于临界冷却速度快速冷却,获得高硬度马氏体组织的热处理工艺。其主要目的是显著提高轴承工作表面(如滚道、滚动体)的硬度(通常要求HRC 60以上)和耐磨性,同时通过后续回火稳定组织、消除应力。

二、 主要轴承淬火设备类型

现代轴承工业中,淬火设备已高度专业化、自动化,主要类型包括:

- 可控气氛网带式淬火炉生产线:这是大批量生产中小型轴承套圈的常用设备。它集成了加热、保温、淬火、清洗、回火等多个工序,在可控气氛(如甲醇裂解气)保护下进行,能有效防止工件表面氧化脱碳,保证尺寸稳定性和表面质量。生产线自动化程度高,生产效率优异。

- 辊底式可控气氛淬火炉生产线:适用于大型、特大型轴承套圈的热处理。工件在炉内由辊棒输送,加热均匀,承载能力强,同样在保护气氛下作业,能处理尺寸和重量较大的工件。

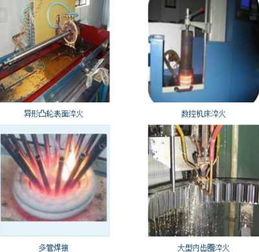

- 感应淬火设备:主要应用于轴承滚动体(滚子、钢球)或需要进行表面局部淬火的部件。利用电磁感应原理,使工件表面迅速加热至淬火温度,随后立即冷却。其特点是加热速度快、效率高、变形小、能耗相对较低,且易于实现自动化生产。

- 真空淬火炉:对于高精度、高可靠性要求的轴承(如航空航天、精密机床轴承),真空淬火是首选。它在高真空环境下加热和油淬或气淬,能完全避免氧化、脱碳,工件表面光亮,变形极小,综合力学性能最佳。

- 盐浴淬火炉:传统但仍在特定领域使用的设备。通过熔盐介质加热和淬火,加热速度快且均匀,但后续清洗复杂,环保要求高,正逐渐被更先进的设备替代。

三、 现代轴承淬火设备的技术特点与发展趋势

- 精准控温与均匀加热:采用多区控温、先进燃烧器或加热元件,确保炉膛内温度均匀性控制在±5℃甚至更小范围内,这是保证淬火组织均匀性的基础。

- 先进的气氛控制:采用氮基气氛、甲醇裂解气等,配合氧探头、碳势控制系统,精确控制炉内碳势,实现无氧化脱碳或可控渗碳,精确控制表面成分与性能。

- 智能控制与信息化:集成PLC、工业计算机和MES系统,实现工艺参数的数字化设定、存储与追溯,实时监控设备运行状态与工艺过程,确保产品质量的一致性和可追溯性。

- 高效节能与环保:采用优质耐火保温材料、废气余热回收、高效燃烧技术等,大幅降低能耗。注重淬火介质的环保处理与循环使用,减少污染排放。

- 高可靠性设计:设备关键部件(如炉衬、辐射管、风机、密封装置)采用长寿命设计,保障连续稳定生产,降低故障率与维护成本。

四、 设备选型与工艺匹配

选择轴承淬火设备时,需综合考虑轴承的材质、尺寸规格、批量大小、精度要求、性能指标以及投资与运行成本。例如,大批量通用轴承多采用网带炉生产线;大型风电轴承选用辊底炉;对清洁度、变形要求极高的精密轴承则倾向真空炉;滚动体大批量生产则依赖高效的感应淬火生产线。

轴承淬火设备是热处理技术与精密制造深度融合的体现。随着轴承行业向高性能、高可靠性、绿色制造方向发展,对淬火设备提出了更高要求:更精准的工艺控制、更智能的生产管理、更低的能耗与更优的环保性能。持续创新的淬火设备与技术,正是推动中国从轴承制造大国迈向强国的重要基石之一。

如若转载,请注明出处:http://www.shandonghaohai.com/product/55.html

更新时间:2026-02-24 04:08:57